ベトナムに行ってきた! vol.5 ~ MAV見学 <前編>

3月の末から『ベトナムに行ってきた!』と題して、ホーチミン市での滞在記を連載してきた。

初めて訪れた東南アジアの都市で見聞きしたことはどれもが大変刺激的で、良きにつけ悪しきにつけ、興味をそそられるモノばかりであった。

まだ記事2回分ほどの素材が残っているので、このままもう少し続けてベトナムを離れるところまでお届けしたいと思っている。

色々オモシロおかしくレポートを書いていはいるつもりなんだけど、決して遊びに行ったワケではありませんからね。

ベトナムには仕事で行ったんです。

そして、『ベトナムに行ってきた!』の第5弾にして、ようやくシリーズの本題である「仕事」の部分に移ることができる。

「仕事」というのは、Marshall社が所有するベトナム工場の見学と新商品に関する会議に出席することだ。

そして、今回から2回にわたってそのベトナムの工場見学のレポートをお送りさせて頂く。

記事の準備はできていたんだけど、ナンだってこのタイミングまで投稿を送らせたのかというと下のビデオの公開を待っていたから。

そこで、まずは皆さんにはそのビデオをご覧頂きたい。

Marshall Blogでもおなじみのジョナサン・エラリー社長がビデオの中で述べているのは以下の通り。

「まずはじめに、平素よりご支援を頂いている世界中のマーシャル・ファンの方々に厚く御礼申し上げます。

今回このMarshallの内部を捉えたビデオをココにご紹介することをうれしく思います。とりわけイギリスとベトナムの両工場で我々の製品を製造してくれている高いスキルを持ったスタッフたちをご紹介できるのは喜ばしいことです。

ENGINEERING

ELECTRONICS

WOOD MILL

イギリスとベトナムにある工場は両方ともMarshall社が所有し、運営していることを強調して申し上げるのは重要なことです。

このことが意味しているのは、長年にわたって信頼を得続けている高い水準を確かなものにするためのすべての工程は我々が完全に監督しているということです。

両工場の責任者たちは毎日連絡を取り合います。そして、すべての製品はイギリスで発案、設計し、そしてテストされた後、生産の段階に至ります。

COVERING

FINISHING

QUALITY ASSURANCE

これからも両方の工場から新しくエキサイティングな製品が飛び立っていくことを楽しみにしています。」

1週間の工場通勤を含めて、私はイギリスの工場に30回ほど行っていて、工場内のオートロックのドアの暗証番号まで知っているんだけど、この製造現場をフィーチュアしたビデオはとてもよくできていると思った。

まさにMarshall、つまりジョンが述べていることを的確に表現していると感じた。

Marshallを内部から見続けて20年…。

時代とともに色々なことが大きく変わった。

つい最近、世界に冠たるギター・メーカーの破産が喧伝されているけれど、ギターは大変だと思うよね。

オリジナルのアイデアを携えた新興のブランドをマーケットに食い込ませるのも本当に苦労するけど、皮肉なことに伝統を持っているブランドの方が苦労しているように見えるナァ。

そして、「伝統」にがんじがらめになってしまうことの恐ろしさを感じる。

その点、Marshallはエレクトロニクス技術の変遷のおかげで、常に商品に変化を加えて行く必要が出て来るところがかえってビジネスの強みになっている。

そりゃ、新規に何かを開発するのは大ごとだし、伝統も頑なに守っているけどどね。

このビデオでイギリスの工場をベトナムの工場のイメージを交錯させることで、Marshallというブランドの強みを上手に表現したと思う。

それでは、いよいよMarshallのベトナム工場へ皆さんをお連れするよ!

外は暑いから気をつけれ~。

ササ、まずは冷房の効いたバスに乗り込んで…と。

もちろんバスはMarshall号!

もちろんバスはMarshall号!

工場までの所要時間は1時間弱。

ホーチミン市街から少し離れただけで景色がウソのように変わってしまう。

ホーチミン市街から少し離れただけで景色がウソのように変わってしまう。

スゴイよ、このマンションの新築ラッシュは!

スゴイよ、このマンションの新築ラッシュは!

ハジッコとはいえアジア大陸の一部だからね、ベトナムには地震がないのかと思っていたら、そうでもないんだってね。

50年に1回ぐらいはM6~7クラスのデカいのがあるらしい。ここ100年の間にM6クラスのヤツが32回もあったんだって。

こんなに高いビル建てちゃって大丈夫なのか?

ちなみに、上のジョンは、生まれてから現在までただの一度も地震を経験したことがないそうだ。

だからイギリスはああやって古い建築物が今でも使われているんよ。

もちろん古いモノをみんなで大切にするという国民性によるところも大きい。

しかし、あの市街の地元の皆さんの様子からして、一体どういう人がこういうところに住むのだろうか?

こんなところに待ち時間の表示までついている立派な信号機が…。

こんなところに待ち時間の表示までついている立派な信号機が…。

そしてみんなキチンと信号の色に従っている。

ナンダ、ナンダ、やればできるんじゃないか!

いかにも「最近できました!」という感じのキレイな道路。

いかにも「最近できました!」という感じのキレイな道路。

その通りで、ジョンによると、道路がなかった去年は工場に行くまで2時間以上かかったのだそうだ。

郊外へ出ると道の両側は『地獄の黙示録』に出て来るような密林!

郊外へ出ると道の両側は『地獄の黙示録』に出て来るような密林!

…かと思うとこんなにキレイに整備された道路も。

…かと思うとこんなにキレイに整備された道路も。

どうもこの辺りは海外の企業を誘致した一種の工業団地になっているようだ。

着いた~!

着いた~!

門柱にはおなじみのMarshallのスクリプト・ロゴ!

コレだけでかなりのホーム感だぜ!

ド~ン!

ド~ン! コレがMarshallのベトナム工場、Marshall Amplification Vietnam…略して「MAV」ね。

コレがMarshallのベトナム工場、Marshall Amplification Vietnam…略して「MAV」ね。

コレが事務所棟。

コレが事務所棟。

え?暑くないのかって?

アツイ、アツイ!

安定の暑さですわ。日本の真夏ぐらい。

なかなかに広々としている。

なかなかに広々としている。

かなりの規模ですよ…Marshall社の商品だけ作っている工場だからね。

我々はMarshallの社員と欧米のディストリビューターの一行だったんだけど、ナント、工場従業員たちの歓迎つき!

我々はMarshallの社員と欧米のディストリビューターの一行だったんだけど、ナント、工場従業員たちの歓迎つき! ひとりひとりに花束が手渡されて…照れるわ~。

ひとりひとりに花束が手渡されて…照れるわ~。 早速事務所棟に入る。

早速事務所棟に入る。

2階にあるホール。

ココで新商品の試作機のデモが行われた…のはいいんだけど、エアコンがついてなくて玉の汗をかいてしまった。

館内にはそこかしこにこの工場で生産されているモデルがズラリと展示されている。

館内にはそこかしこにこの工場で生産されているモデルがズラリと展示されている。

しかし、こうして見るとMGシリーズもずいぶんと歴史を重ねてきたな~。

しかし、こうして見るとMGシリーズもずいぶんと歴史を重ねてきたな~。

私がMarshallに関わり始めた時はまた「Park by Marshall」だったからね。

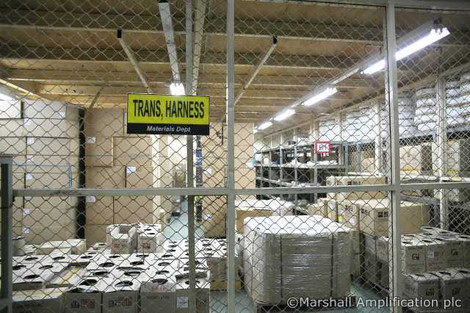

ココで作っている製品のありとあらゆる材料が保管されている。

ココで作っている製品のありとあらゆる材料が保管されている。

イギリスの工場と同じ。

その他色々、必要なモノがすぐに取り出せるように、また材料の不足により製造が滞ったりすることがないようよう徹底した管理が施されている。

その他色々、必要なモノがすぐに取り出せるように、また材料の不足により製造が滞ったりすることがないようよう徹底した管理が施されている。

ドヒャ~!スゲエ人数!

ドヒャ~!スゲエ人数! 向かい合った作業台の真ん中にベルトコンベアが設置してあって、ユ~ックリと流れている。

向かい合った作業台の真ん中にベルトコンベアが設置してあって、ユ~ックリと流れている。

ベルトコンベアで流れて来る基板に自分が担当するパーツを取り付ける作業。

ベルトコンベアで流れて来る基板に自分が担当するパーツを取り付ける作業。

作業に誤りがないように、工程を詳しく記した作業指示票が各セクションに貼られている。

作業に誤りがないように、工程を詳しく記した作業指示票が各セクションに貼られている。 とにかく皆さん、ヨソ見やおしゃべりなど一切せず、モクモクと自分の仕事をこなしている。

とにかく皆さん、ヨソ見やおしゃべりなど一切せず、モクモクと自分の仕事をこなしている。

我々見学者が気にならない、と言えばウソになろうが、それでもこの集中度合の高さは立派なものだ。

コレがイギリスの工場だと家族の写真やグラビアの切り抜きが壁に貼ってあったりするんだけどね。

コレがイギリスの工場だと家族の写真やグラビアの切り抜きが壁に貼ってあったりするんだけどね。

そんなモノは皆無。

とにかくマジメ!

そして、全員女性。

コレはイギリス工場の同じ工程のようす。

コレはイギリス工場の同じ工程のようす。

やはり女性比率が高い。

ジャンジャン出来上がって来る。

ジャンジャン出来上がって来る。

MS-2は従前よりイギリスの工場では作っていなかったので、私は初めてこのシリーズを作っているところを見たことになる。

CODEはやっぱり世界的に大ヒットしていて、製造に大あらわなのだそうだ。

CODEはやっぱり世界的に大ヒットしていて、製造に大あらわなのだそうだ。

もちろんCODEだけでなく、各モデルとも厳重なチェックを受ける。

もちろんCODEだけでなく、各モデルとも厳重なチェックを受ける。

検査を通過して完成した基板がズラリ。

検査を通過して完成した基板がズラリ。

コレはなんだ?

Originかな?

コレらの基板はこの次のセクション、すなわち組み込みの工程に送られる。

コレらの基板はこの次のセクション、すなわち組み込みの工程に送られる。

コレは銅線を巻く機械。

コレは銅線を巻く機械。

軸に刺したトランスのコアが高速で回転して、銅線を巻いた回数がインジケーターに表示される。

組み立ての終わったトランスをワニスの入った槽に漬け込む。

組み立ての終わったトランスをワニスの入った槽に漬け込む。 ワニスを含浸させることにより、トランスの絶縁機能が強化され、機械的強度が増し、湿気やホコリの侵入を防ぐようになる。

ワニスを含浸させることにより、トランスの絶縁機能が強化され、機械的強度が増し、湿気やホコリの侵入を防ぐようになる。

トランスの製造をしていないイギリスの工場では見ることができない光景だ。

側板、天板や底板に使われるモノから補強材に至るまでサイズは様々だ。

側板、天板や底板に使われるモノから補強材に至るまでサイズは様々だ。

チーズ・フォンデュをしているところ…なワケない!

チーズ・フォンデュをしているところ…なワケない!

材料を熱した接着剤に浸す。

そして接着。

そして接着。

こうすることに寄って接着剤が固化する速度が飛躍的に上がるのだ。

組み込んだ部材の表面を滑らかにする。

組み込んだ部材の表面を滑らかにする。

角にRを付けたりするのもイギリスの工場とまったく同じ工程だ。

コレはイギリス工場ね。

コレはイギリス工場ね。 やっていることは全く同じ。

やっていることは全く同じ。

違うのはハラの出具合ぐらいか…。

おいしいエールを毎晩パブで飲んでるからね~。